le procès chimique physique de la chaux

Ce qui est défini généralement le ‘processus de production de la chaux‘, s’occupe en réalité de la cuisson et de la transformation de sous-produits obtenus par des différentes typologies de minéraux disponibles en nature.

La schématisation chimique décrite ci-après, au fin de clarté explicative, en nature ne trouve pas une subdivision ainsi nette dans les minéraux qui sont utilisés industriellement et qui représentent un mélange, plus ou moins complexe, des typologies citées.

Carbonate de calcium | CaCO3 |

Carbonate de magnésium | MgCO3 |

Dolomite | CaCO3 MgCO3 |

Calcaire hydraulique | CaCO3 MgCO3SiO2 Fe2O3 Al2O3 |

Ce mélange de compositions chimiques possibles du minéral de départ, entraîne évidemment une plus grande complexité du comportement du matériau « réel », aussi bien au cours de son traitement qu’en termes de caractéristiques chimiques et physiques des produits finis des processus productifs.

CHIMIQUE DE BASE DU PROCESSUS DE PRODUCTION DE LA CHAUX

Décarbonatation du calcaire et de la dolomie

| CaCO3 | + | Kcal | ↔ | CaO | + | CO2 | (+ 760 kcal/kg) |

| 100 | 56 | 44 | |||||

| MgCO3 | + | Kcal | ↔ | MgO | + | CO2 ↑ | (+ 723 kcal/kg) |

| 84 | 40 | 44 | |||||

| CaCO3 MgCO3 | + | Kcal | ↔ | CaO MgO | + | 2CO2 ↑ | (+ 723 kcal/kg) |

| 184 | 96 | 88 |

Hydratation des oxydes de calcium et magnésium

| CaO | + | H2O | ↔ | Ca(OH)2 | + | Kcal | (- 273 kcal/kg) |

| 56.1 | 18 | 74.1 | |||||

| CaO MgO | + | H2O | ↔ | Ca(OH)2 MgO | + | Kcal | |

| 96.4 | 18 | 114.4 | |||||

| CaO MgO | + | 2H2O | ↔ | Ca(OH)2 Mg(OH)2 | + | Kcal | (- 211 kcal/kg) |

| 96.4 | 36 | 132.4 |

Recarbonation des oxydes de calcium et magnésium

| CaO | + | H2O | ↔ | Ca(OH)2 | ||

| 56.1 | 18 | 74.1 | ||||

| Ca(OH)2 | + | CO2 | ↔ | CaCO3 | + | H2O |

| 74 | 44 | 100 | 18 |

LA DÉCARBONATATION

Le premier groupe de réactions décrites résume le processus de décarbonatation des trois principales typologies de carbonates existantes en nature.

Elles représentent la réaction qui, industriellement, se produit dans le four de cuisson du calcaire lorsque, à partir du minéral provenant de la carrière et en fournissant une quantité préfixée de chaleur, on obtient la dissociation du carbonate (CaCO3) en oxyde (CaO) et en dioxyde de carbone (CO2).

La réaction est endothermique et nécessite donc pour se développer un apport calorique obtenu par l’utilisation d’un combustible.

760 kcal/kg sont nécessaires pour décarbonater le CaCO3 et 723 kcal/kg pour MgCO3.

Note : ci-dessous, sauf note particulière, nous nous référerons au cas du carbonate de calcium et/ou oxyde de chaux par simplicité d’exposition, mais dans le cas des autres types de composants cités, les mécanismes selon lesquels les réactions ont lieu sont assez similaires.

La dissociation du calcaire se fait en cinq phases successives :

- Dans la zone de préchauffage du four, la chaleur produite par le combustible est transférée des gaz de combustion au minéral à décarbonater qui passe de la température ambiante jusqu’à 800°C.

- À la température de 800°C, la pression du dioxyde de carbone produit par la dissociation est égale à la pression partielle du CO2 dans les gaz qui traversent le four. Au moment où la température commence à monter au-delà de la valeur de décarbonatation, la couche superficielle du calcaire commence sa décarbonatation. Lorsque la température de surface a atteint environ 900°C, une couche de 0,5 mm s’est décarbonatée (5% de la masse totale).

- À la température de 900°C, la pression partielle du CO2 est supérieure à 1 atmosphère et le processus de décarbonatation peut aller de la surface vers le centre du calcaire.

- Tout au long du processus de décarbonatation, la température du minéral reste presque constante, et si, pour des raisons liées au processus industriel, la température s’élève au-delà du point de décarbonatation ou si la composition chimique du calcaire utilisé réduit la température de décarbonatation, la structure cristalline de la chaux produite commence à s’effondrer (sintérisation).

- Une fois la décarbonatation terminée, la chaux est refroidie par l’air en entrée dans le four qui, en montant à l’intérieur de la cuve préchauffée, deviendra l’air de combustion.

Les facteurs principaux qui influencent la vitesse de décarbonatation sont :

- taille et forme du calcaire (taille minimale):

ce facteur influe sur le temps de migration du CO2 du centre de masse en décarbonatation vers la surface. - distribution granulométrique du calcaire utilisé:

une distribution granulométrique différente du calcaire implique une surface d’échange différente entre le calcaire et les gaz chauds et donc une vitesse de transfert de chaleur différente. - composition chimique du calcaire:

la présence d’impureté ou de carbonate de magnésium entraîne une variation de la température théorique à laquelle débute la décarbonatation. - vitesse des gaz dans le four et leur température:

la vitesse du fluide chauffant et le gradient de température sont des facteurs qui influencent la vitesse de transfert de l’énergie des gaz au minéral. - pression des gaz à l’intérieur du four:

des pressions plus élevées exigent une pression plus élevée de la part du CO2 pour migrer à l’intérieur du calcaire

HYDRATATION

Par le mot hydratation ou extinction de la chaux, on entend le processus par lequel l’oxyde de chaux (CaO) se transforme en hydroxyde de chaux (Ca(OH)2).

Du point de vue chimique il s’agit d’un seul type de réaction mais du point de vue industrielle on peut avoir deux types de processus différents.

L’un est le processus d’hydratation proprement dit, dans lequel l’oxyde réagit avec la quantité stœchiométrique d’eau (32% H2O) en obtenant un hydroxyde sous forme de poudre contenant au maximum 1,5 % d’eau libre.

L’autre est le processus d’extinction où l’oxyde de chaux est fait réagir avec une quantité d’eau bien supérieure au contenu stœchiométrique en obtenant un hydroxyde de chaux en suspension avec des valeurs de concentration très variables en fonction de l’usage demandé.

La chimie de la réaction d’hydratation est très basique mais la cinétique de la réaction liée à la cristallisation et l’agglomération est beaucoup plus complexe et dépend non seulement des caractéristiques physiques et chimiques de l’oxyde à éteindre, mais même des modalités avec lesquelles cette simple réaction est réalisée et pour cette raison on a développé les deux différentes méthodes d’extinction indiquées.

À des températures inférieures à 350°C, l’oxyde réagit complètement avec l’eau donnant lieu à une réaction exothermique avec le développement de 276 kcal/kg CaO, à des températures plus élevées la réaction se produit dans le sens contraire donnant lieu à la séparation de l’eau de réaction.

L’oxyde de magnésium est peu réactif avec l’eau et dans des conditions normales, seulement le 25 % de celui-ci réagit.

Pour obtenir l’hydratation complète du MgO il est nécessaire que la réaction se fasse à une température supérieure à 100°C en utilisant des équipements sous pression.

Les facteurs principaux influant sur l’hydratation sont :

- réactivité de l’oxyde utilisé (T60)

- densité apparente de l’oxyde de chaux

- distribution granulométrique et le top cut de l’oxyde

- pourcentage de carbonate (L.O.I.)

- pourcentage de soufre

- pourcentage d’oxyde de magnésium

- température à laquelle s’effectue le processus d’hydratation

- efficacité du système de mélange entre oxyde et eau

- additifs utilisés dans l’eau de réaction

Dans le domaine industriel, la réaction d’hydratation est réalisée en utilisant des hydrateurs, dans le cas où l’on voudrait produire de l’hydroxyde pulvérulent sur base sèche (eau stœchiométrique), et des extincteurs de chaux à tambour roulant si on veut produire de l’oxyde de chaux sous forme de pâte (excès d’eau).

Du point de vue schématique, les deux systèmes sont des mélangeurs dans lesquels, grâce à l’agitation mécanique, on obtient un contact intime entre l’oxyde de chaux et l’eau de réaction.

LA RECARBONATION

La réaction de recarbonation représente la dernière réaction du cycle de vie de la chaux, elle contrôle le processus de transformation de la chaux en carbonate en réabsorbant le CO2 de l’environnement et redonnant à la chaux les caractéristiques chimiques et physiques du calcaire de départ.

Ceci est la réaction fondamentale qui permet à la chaux, lorsqu’elle est appliquée sur le mur, à faire prise en se durcissant.

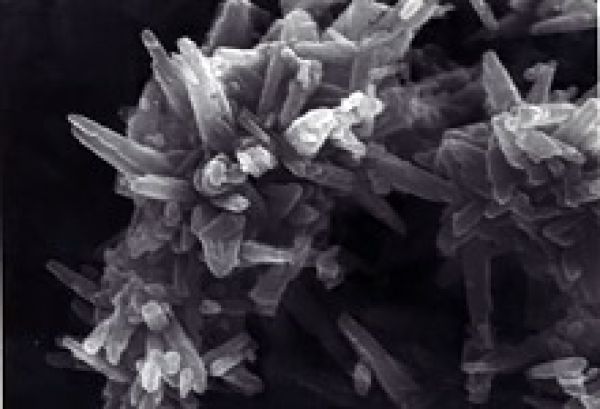

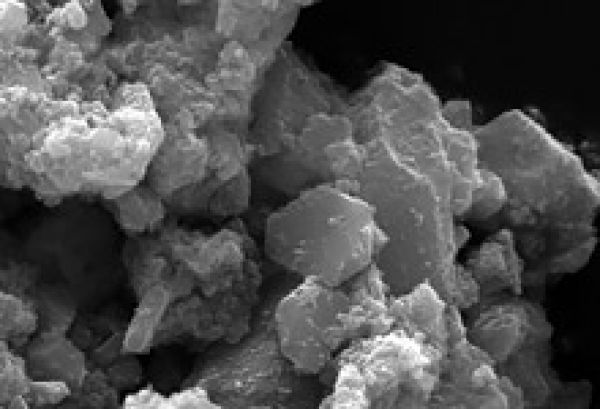

L’homme a appris à contrôler cette réaction à son usage pour la production de PCC (Carbonate de Calcium Précipité), processus dans lequel le contrôle des paramètres influençant la recarbonation, permet de modifier la granulométrie et la morphologie du carbonate de calcium produit.

Dans les conditions ambiantes la recarbonation de la chaux est très modeste, mais à partir de 290°C jusqu’à 600°C la vitesse de recarbonation augmente rapidement en augmentant en façon exponentielle l’affinité de CaO avec le CO2.

La vitesse de cette réaction est augmentée de manière significative tant par la surface spécifique de l’oxyde que par la rapidité avec laquelle l’oxyde est mixé avec l’anhydride carbonique.

On remarque comme l’oxyde de magnésium a des temps de recarbonation sensiblement plus longs que l’oxyde de calcium.

La présence d’eau soit sous forme d’humidité soit de vapeur, permet d’activer une recarbonation rapide même à température et pression ambiantes parce que l’eau se comporte dans la réaction comme catalyseur de la même.

Società Impianti Calce S.r.l

Via San Francesco D'Assisi 49/51

20073 - Opera (MI) Italy

+39 02 5760 4767

sic@sic-lime.it

Managing Director

md@sic-lime.it

Sales & Marketing

commercial.dept@sic-lime.it

Engineering & Projects

technical.dept@sic-lime.it

Finance & Administration

account.dept@sic-lime.it

SIC LIME Pvt Ltd India

Room 1402 - 14th floor

Sidco Global Tower-CN-8/2

Sector 5 - Salt Lake City

700091 Kolkata - India

+91 877 783 4067

sic@sic-lime.in

Società Impianti Calce S.r.l e SIC Lime Pvt India | P.I. IT07583530154 | t. +39 02 5760 4767

Web engineering and design by Sernicola Labs