il processo chimico fisico

Quello che generalmente viene definito il “processo di produzione della calce”, in realtà si occupa della cottura e della lavorazione di sottoprodotti ottenuti da differenti tipologie di minerali disponibili in natura.

La schematizzazione chimica di seguito riportata per motivi di chiarezza esplicativa, in natura non trova una suddivisione così netta nei minerali che sono utilizzati industrialmente, i quali rappresentano una miscela più o meno complessa delle tipologie citate.

Carbonato di calcio | CaCO3 |

Carbonato di magnesio | MgCO3 |

Dolomite | CaCO3 MgCO3 |

Calcare idraulico | CaCO3 MgCO3SiO2 Fe2O3 Al2O3 |

Questo mix di possibili composizioni chimiche del minerale di partenza, comporta evidentemente una maggior complessità del comportamento del materiale “reale” sia durante la sua lavorazione che in termini di caratteristiche chimiche e fisiche dei prodotti finiti dei processi produttivi.

CHIMICA BASE DEL PROCESSO DI PRODUZIONE DELLA CALCE

Il processo produttivo della calce e dei suoi derivati può essere riassunto fondamentalmente dai seguenti tre gruppi di reazioni chimiche:

Decarbonatazione del calcare e della dolomia

| CaCO3 | + | Kcal | ↔ | CaO | + | CO2 | (+ 760 kcal/kg) |

| 100 | 56 | 44 | |||||

| MgCO3 | + | Kcal | ↔ | MgO | + | CO2 ↑ | (+ 723 kcal/kg) |

| 84 | 40 | 44 | |||||

| CaCO3 MgCO3 | + | Kcal | ↔ | CaO MgO | + | 2CO2 ↑ | (+ 723 kcal/kg) |

| 184 | 96 | 88 |

Idratazione degli ossidi di calcio e magnesio

| CaO | + | H2O | ↔ | Ca(OH)2 | + | Kcal | (- 273 kcal/kg) |

| 56.1 | 18 | 74.1 | |||||

| CaO MgO | + | H2O | ↔ | Ca(OH)2 MgO | + | Kcal | |

| 96.4 | 18 | 114.4 | |||||

| CaO MgO | + | 2H2O | ↔ | Ca(OH)2 Mg(OH)2 | + | Kcal | (- 211 kcal/kg) |

| 96.4 | 36 | 132.4 |

Ricarbonatazione degli ossidi di calcio e magnesio

| CaO | + | H2O | ↔ | Ca(OH)2 | ||

| 56.1 | 18 | 74.1 | ||||

| Ca(OH)2 | + | CO2 | ↔ | CaCO3 | + | H2O |

| 74 | 44 | 100 | 18 |

LA DECARBONATAZIONE

Il primo gruppo di reazioni riportate, riassume il processo di decarbonatazione delle tre tipologie principali di carbonati esistenti in natura.

Esse rappresentano la reazione che, industrialmente, avviene nel forno di cottura del calcare quando, partendo dal minerale proveniente dalla cava e fornendo una quantità prefissata di calore si ottiene la dissociazione del carbonato (CaCO3) in un ossido (CaO) ed in anidride carbonica (CO2).

La reazione è endotermica e necessita pertanto per svilupparsi di un apporto calorico ottenuto tramite l’utilizzo di un combustibile.

Sono necessarie 760 kcal/kg per decarbonatare il CaCO3 e 723 kcal/kg per il MgCO3.

N.B. qui di seguito, salvo nota particolare, ci riferiremo al caso del carbonato di calcio e/o all’ossido di calce per semplicità espositiva, ma nel caso delle altre tipologie di componenti citati i meccanismi secondo cui avvengono le reazioni sono abbastanza simili.

La dissociazione del calcare avviene secondo cinque fasi successive:

- Nella zona di preriscaldo del forno il calore generato dal combustibile è trasferito dai gas di combustione al di minerale da decarbonatare che passa dalla temperatura ambiente fino a 800° C.

- Alla temperatura di 800° C, la pressione dell’ anidride carbonica prodotta dalla dissociazione è uguale alla pressione parziale della CO2 nei gas che attraversano il forno. Nel momento in cui la temperatura inizia ad innalzarsi oltre il valore di decarbonatazione, lo strato superficiale del calcare inizia la sua decarbonatazione. Quando la temperatura superficiale ha raggiunto circa 900° C uno strato di 0,5 mm si è decarbonatato (5% della massa totale).

- Alla temperatura di 900° C, la pressione parziale della CO2 è maggiore di 1 atmosfera ed il processo di decarbonatazione può procedere dalla superficie verso il centro del pezzo di calcare.

- Per tutto il processo di decarbonatazione la temperatura del minerale resta pressoché costante e se per motivi legati al processo industriale la temperatura si innalza oltre il punto di decarbonatazione o la composizione chimica del calcare impiegato riduce la temperatura di decarbonatazione, la struttura cristallina della calce prodotta inizia a collassare (sinterizzazione).

- Terminata la decarbonatazione la calce viene raffreddata con l’aria in ingresso nel forno che salendo all’ interno del tino preriscaldata diventerà l’aria di combustione.

I principali fattori che influiscono sulla velocità di decarbonatazione sono:

- dimensione del calcare e sua forma (dimensione minima):

questo fattore incide sul tempo di migrazione della CO2 dal centro della massa in decarbonatazione alla superficie - distribuzione granulometrica del calcare impiegato:

una differente distribuzione granulometrica del calcare implica una differente superficie di scambio tra calcare e gas caldi e pertanto una differente velocità di trasferimento del calore. - composizione chimica del calcare:

la presenza d’impurità o di carbonato di magnesio comportano una variazione nella temperatura teorica a cui ha inizio la decarbonatazione. - velocità dei gas all’interno del forno e loro temperatura:

la velocità del fluido riscaldante ed il gradiente di temperatura sono dei fattori che incidono con la velocità di trasferimento dell’energia dai gas al minerale. - pressione dei gas all’interno del forno:

pressioni più elevate richiedono maggiore pressione da parte della CO2 per poter migrare all’interno del calcare.

L’IDRATAZIONE

Con il termine idratazione o spegnimento della calce si intende il processo con cui l’ossido di calce (CaO) si trasforma in idrossido di calce (Ca(OH)2).

Dal punto di vista chimico si tratta di una sola tipologia di reazione ma dal punto di vista industriale si possono avere due differenti tipologie di processo.

Uno è il processo d’idratazione vero e proprio, in cui l’ossido viene fatto reagire con la quantità stechiometrica di acqua (32% H2O) ottenendo un idrossido sotto forma di una polvere contenente al massimo 1,5% di acqua libera.

L’altro è il processo di slaking dove l’ossido di calce è fatto reagire con una quantità di acqua molto superiore al contenuto stechiometrico ottenendo un idrossido di calce in sospensione con valori di concentrazione molto variabili in funzione dell’utilizzo richiesto.

La chimica della reazione d’idratazione è molto elementare ma la cinetica della reazione, legata alla cristallizzazione e l’agglomerazione è molto più complessa e dipende oltre che dalle caratteristiche fisiche e chimiche dell’ossido da spegnere anche dalle modalità con cui questa semplice reazione è realizzata per tale motivo si sono sviluppate le due differenti metodologie di spegnimento riportate.

A temperature inferiori a 350 °C l’ossido reagisce completamente con l’acqua dando origine ad una reazione esotermica con lo sviluppo di 276 kcal/kg. CaO, a temperature più elevate la reazione avviene in senso contrario dando origine alla separazione dell’acqua di reazione.

L’ossido di magnesio e poco reattivo con l’acqua ed in condizioni normali solo il 25% di esso reagisce.

Per ottenere l’idratazione completa dell’MgO è necessario che la reazione avvenga ad una temperatura superiore ai 100° C utilizzando equipaggiamenti in pressione.

I principali fattori che influiscono sull’idratazione sono:

- la reattività dell’ossido utilizzato (T60)

- la densità apparente dell’ossido di calce

- la distribuzione granulometrica ed il top cut dell’ossido

- la percentuale di carbonato (L.O.I.)

- la percentuale di zolfo

- la percentuale di ossido di magnesio

- la temperatura a cui avviene il processo d’idratazione

- l’efficacia del sistema di miscelazione tra ossido ed acqua

- additivi utilizzati nell’acqua di reazione

In ambito industriale la reazione d’idratazione è realizzata utilizzando idratatori, nel caso si voglia produrre l’idrossido pulverulento su base secca (acqua stechiometrica) e spegnicalci a tamburo rotante se si vuole produrre idrossido di calce in forma di slurry (eccesso d’ acqua).

Entrambi i sistemi dal punto di vista schematico sono dei mixer nei quali grazie ad agitazione meccanica si ottiene un intimo contatto tra l’ossido di calce e l’acqua di reazione.

LA RICARBONATAZIONE

La reazione di ricarbonatazione rappresenta l’ultima reazione del ciclo della vita della calce, essa controlla il processo che trasforma la calce nuovamente in carbonato riassorbendo la CO2 dall’ambiente e riconferendo alla calce le caratteristiche chimiche e fisiche che aveva il calcare di partenza.

È questa la reazione fondamentale che consente alla calce, una volta applicata su un muro di fare presa indurendosi.

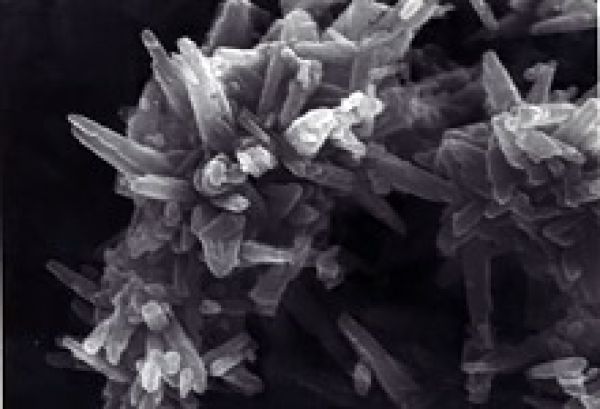

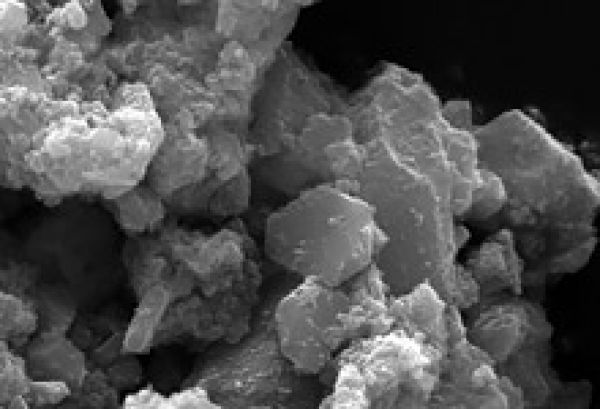

L’uomo ha imparato a controllare tale reazione a suo uso per la produzione del PCC (Carbonato di Calcio Precipitato), processo nel quale controllando i parametri che influenzano la ricarbonatazione è possibile modificare la granulometria e la morfologia del carbonato di calcio prodotto.

Alle condizioni ambientali la ricarbonatazione della calce è molto modesta, ma a partire dai 290 °C fino ai 600 °C la velocità di ricarbonatazione aumenta rapidamente aumentando in modo esponenziale l’affinità della CaO con la CO2.

La velocità di questa reazione è inoltre aumentata in modo significativo sia dalla superficie specifica dell’ossido che dalla rapidità con cui l’ossido viene miscelato con l’anidride carbonica. Si nota come l’ossido di magnesio ha tempi di ricarbonatazione sensibilmente più lunghi rispetto all’ossido di calcio.

La presenza di acqua sia sottoforma di umidità che di vapore, consente di attivare una rapida ricarbonatazione anche a temperatura e pressione ambiente poichè l’acqua si comporta nella reazione come catalizzatore della reazione.

Società Impianti Calce S.r.l

Via San Francesco D'Assisi 49/51

20073 - Opera (MI) Italy

+39 02 5760 4767

sic@sic-lime.it

Managing Director

md@sic-lime.it

Sales & Marketing

commercial.dept@sic-lime.it

Engineering & Projects

technical.dept@sic-lime.it

Finance & Administration

account.dept@sic-lime.it

SIC LIME Pvt Ltd India

Room 1402 - 14th floor

Sidco Global Tower-CN-8/2

Sector 5 - Salt Lake City

700091 Kolkata - India

+91 877 783 4067

sic@sic-lime.in

Società Impianti Calce S.r.l e SIC Lime Pvt India | P.I. IT07583530154 | t. +39 02 5760 4767

Web engineering and design by Sernicola Labs